Tubi saldati vs tubi fusi: il confronto tecnico che ridefinisce l’efficienza

In ambienti industriali estremi, come quelli caratterizzati da elevate temperature e forte corrosione (tipici dei settori siderurgico, petrolchimico e dei trattamenti termici) la scelta dei componenti non è mai casuale. Ogni elemento, in particolare le tubazioni, deve garantire non solo la resistenza strutturale, ma anche un’efficienza operativa e una durata che incidano positivamente sul conto economico finale.

Per decenni, i tubi centrifugati, in gergo comune ‘fusi’, hanno rappresentato un punto di riferimento per molte applicazioni ad alta criticità. Tuttavia, con l’avanzamento tecnologico e la crescente esigenza di cicli produttivi più rapidi ed efficienti, le soluzioni di nuova generazione si stanno affermando con forza.

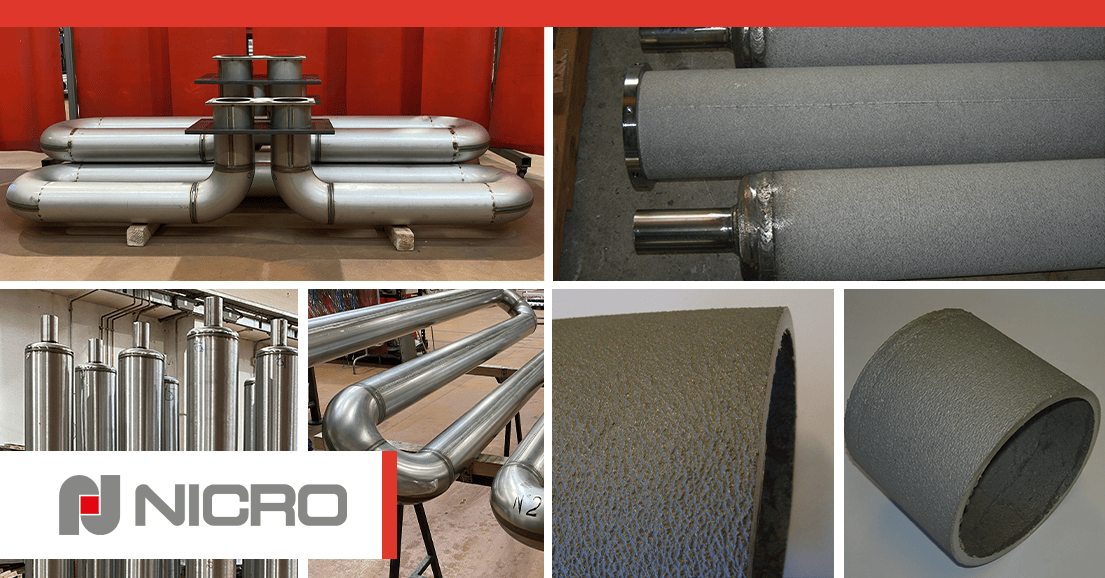

Nicro, forte di oltre 40 anni di esperienza nello sviluppo e nella costruzione di manufatti in leghe d’acciaio ultra resistenti ad alto contenuto di nichel, ha assistito e guidato questa evoluzione. In questo articolo, esamineremo il dibattito tra tubi saldati e tubi centrifugati attraverso un’analisi tecnica e pratica, dimostrando perché i tubi saldati rappresentano oggi la scelta più agile, efficiente e strategicamente vantaggiosa per l’industria moderna.

La differenza strategica: produzione interna e controllo di qualità

Un primo elemento di differenziazione risiede nel modello produttivo. Sebbene Nicro offra entrambe le tipologie di tubazioni per rispondere a specifiche esigenze (acquistando e rivendendo i fusi), l’azienda ha scelto di concentrare il proprio know-how e il proprio investimento nella produzione interna dei tubi saldati, per mantenere il controllo totale su ogni fase del ciclo di vita del prodotto, dalla selezione delle materie prime alla saldatura. Questa verticalizzazione del processo garantisce la massima qualità e la possibilità di intervenire attivamente in ogni fase di miglioramento, un valore che un tubo fuso, standardizzato e spesso vincolato alle logiche di stampo, non può offrire.

Spessore e peso: l’impatto diretto su efficienza termica e manutenzione

Uno dei parametri più impattanti nel confronto tecnico è lo spessore della parete e la conseguente massa del componente. I tubi centrifugati presentano limiti tecnici nella riduzione dello spessore, che tipicamente parte da 8 mm. I tubi saldati, al contrario, possono essere realizzati a partire da 3 mm di spessore. Questa differenza è determinante in termini di fisica applicata:

- minore inerzia termica: grazie allo spessore inferiore, il tubo saldato ha una massa minore e, di conseguenza, una minore inerzia termica. Questo si traduce in un riscaldamento e un raffreddamento molto più rapidi.

- Cicli più veloci: in processi che richiedono cicli termici dinamici (come i forni per trattamenti termici o i tubi radianti per la ricottura), la maggiore reattività termica del saldato garantisce che l’impianto possa ottimizzare i cicli produttivi e ridurre sensibilmente i tempi morti tra una fase e l’altra, migliorando l’efficienza termica dei tubi complessiva dell’impianto.

Manutenzione semplificata e risparmio logistico

La differenza di spessore implica anche una sostanziale riduzione del peso totale del manufatto. Il vantaggio si avverte nelle operazioni di manutenzione dei componenti industriali:

- Sicurezza e rapidità: un tubo saldato, essendo molto più leggero, è più facile e sicuro da maneggiare e spostare durante la sostituzione o l’ispezione.

- Riduzione dei tempi di inattività: minore peso significa tempi di movimentazione ridotti e, di conseguenza, una drastica riduzione dei tempi di inattività dell’impianto. Questo impatto sulla continuità operativa si traduce direttamente in un risparmio economico significativo per il cliente

Il vantaggio della progettazione su misura

La limitazione più evidente dei tubi centrifugati risiede nel loro processo produttivo: vengono realizzati con una centrifuga. Questo vincola il cliente a utilizzare diametri prestabiliti, costringendo spesso i progettisti ad adattare l’impianto al tubo disponibile, piuttosto che viceversa.

Grazie a un reparto progettazione altamente specializzato, Nicro non si limita a produrre, ma collabora con il cliente per sviluppare il componente esatto richiesto. Possiamo creare prodotti su misura con possibilità di intervento diretto, modificando diametri, lunghezze e spessori per ottimizzare l’integrazione nell’impianto esistente. Inoltre, offriamo servizi di reverse engineering per ricreare particolari a richiesta, superando i limiti dimensionali e geometrici del fuso.

Spesso, l’unica obiezione mossa ai tubi saldati riguarda la potenziale debolezza del giunto. Nicro trasforma questa percezione in un irrefutabile punto di forza, grazie alla sua competenza e alle certificazioni di qualità.

Le nostre procedure di saldatura sono rigidamente controllate e tracciate, come attestato dalla Certificazione ISO 3834-2:2021 che specifica i requisiti di qualità per la saldatura per fusione dei materiali metallici. Scopri come una soluzione su misura può rivoluzionare la tua linea produttiva. Contatta il Reparto Progettazione di NICRO oggi stesso per una consulenza personalizzata e valuta il passaggio al saldato per un’efficienza senza compromessi.